- 精密成形工艺技术

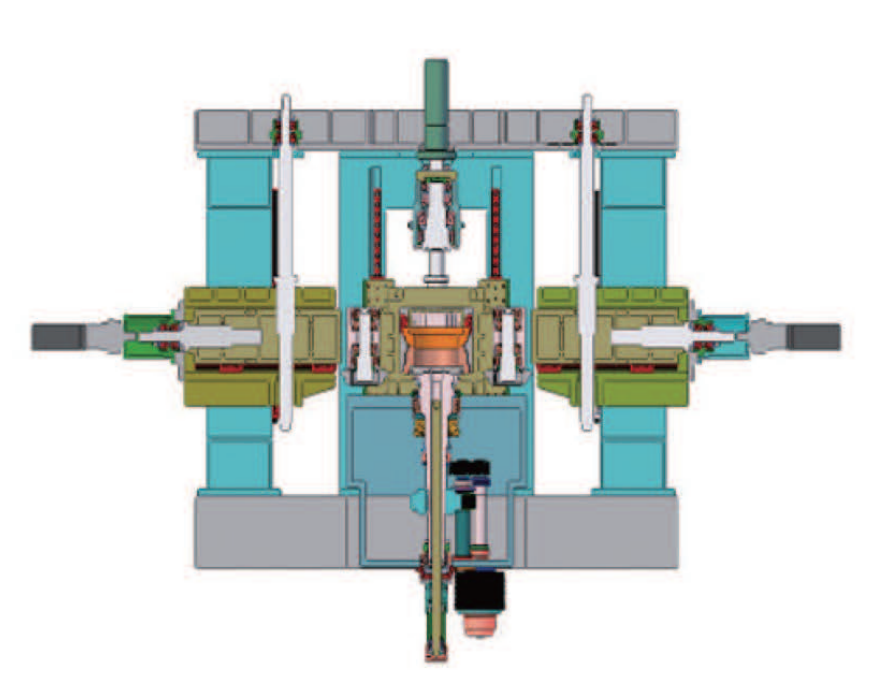

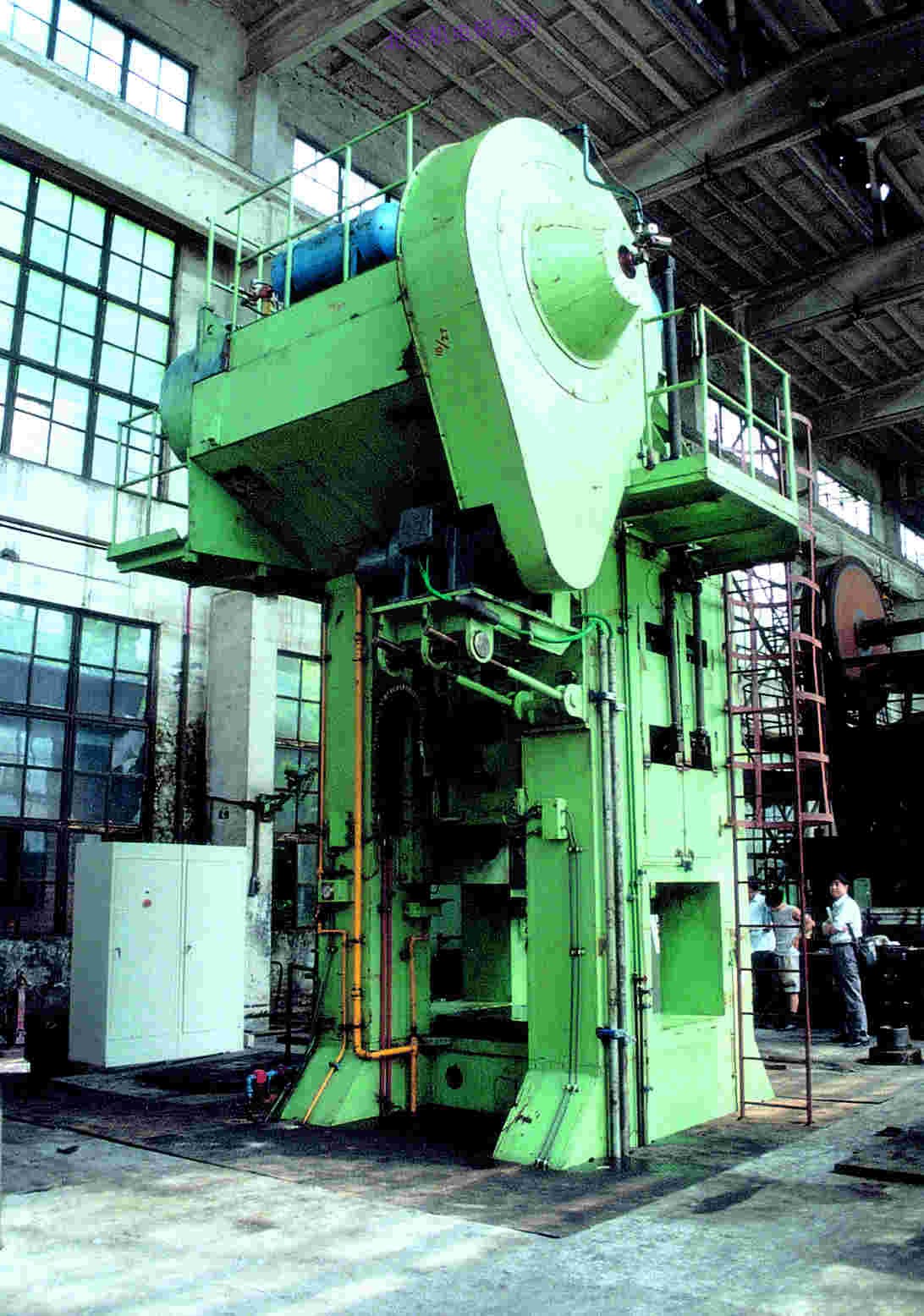

- 精密成形设备

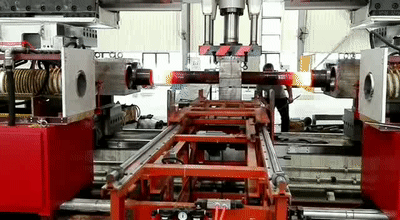

- 锻造自动化生产线

-

1、热精锻成形技术

1)冷温热精锻工艺技术

HOT,WARM AND COLD FORGING TECHNOLOGY

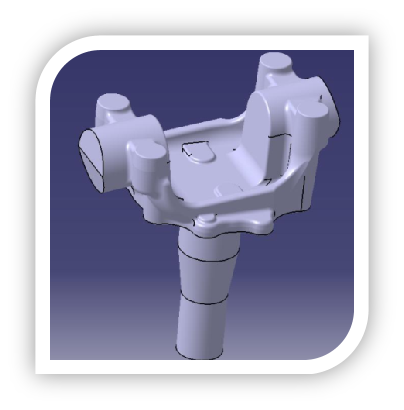

包括闭式、闭塞精锻成形技术、流动控制成形技术、中空分流精锻成形技术、多工位精锻成形技术、冷温/热冷复合精锻成形技术、模具技术等。

适用于汽车、航空航天、机械、军工等行业各类复杂零件的制造。冷锻件精度可达IT7-8级。对于提高生产效率、零部件质量、制造精度、减轻装备以及零部件重量、节能节材环保等方面发挥着越来越重要的作用。

2)热-冷复合精锻工艺技术

HOT-COLD COMPOUND PRECISION FORGING TECHNOLOGY

采用热-冷复合精锻工艺技术,可得到接近冷锻的尺寸精度和表面质量的锻件,同时能减少工序,降低成形力。尤其对于大规格尺寸齿轮,可以降低生产成本,实现齿面免加工。

3)温-冷复合精锻工艺技术

WARM-COLD COMPOUND PRECISION FORGING TECHNOLOGY

温锻温度通常为750℃。可获得接近冷锻的精度。材料屈服应力比冷锻约下降1/3,显著减小模具应力。可提高材料变形程度,减少工序和中间处理次数。可应用于冷锻难于加工的材料或尺寸更大的零件。配合多工位精锻技术应用,可实现如汽车等速万向节轴套类零件、大模数齿轮等零件的自动锻造生产。

-

2、回转成形工艺技术

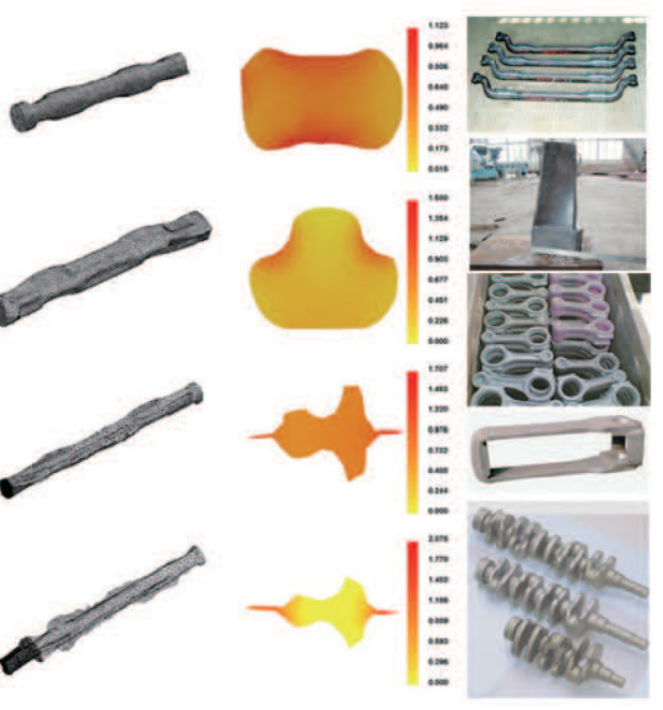

1)辊锻工艺技术ROLL FORGING PROCESS TECHNOLOGY

制坯辊锻:作为模锻前的制坯工序,为长轴类锻件提供锻造用毛坯。

成形辊锻:在辊锻机上实现主要的锻件成形过程或直接辊制出锻件。

采用数值模拟与实现相结合的方法,开发出精密成形辊锻工艺,使材料利用率提高10%-20%。成形和制坯辊锻技术已广泛应用于汽车锻件制造,为企业创造了巨大的经济效益。

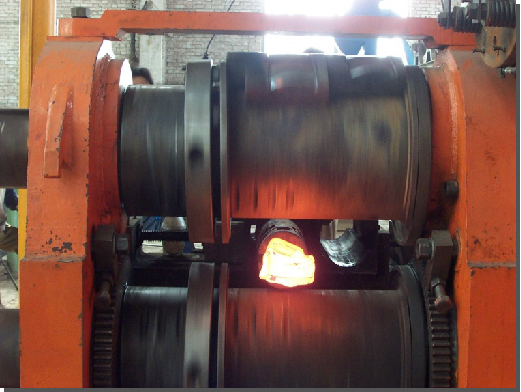

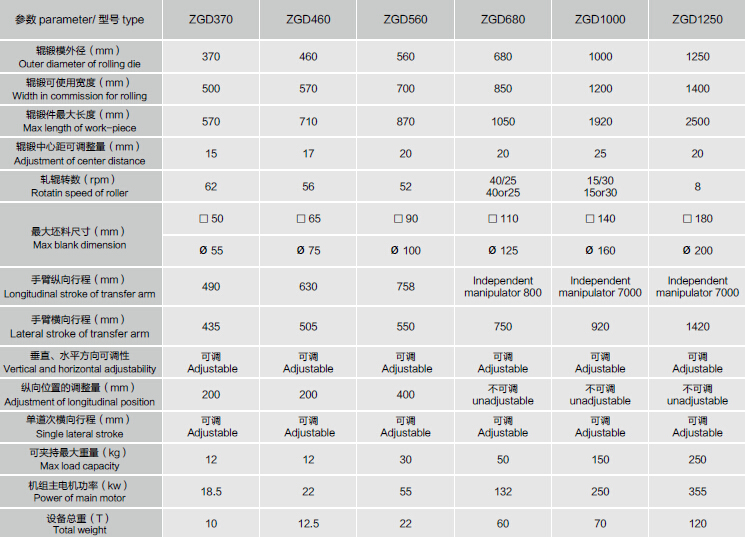

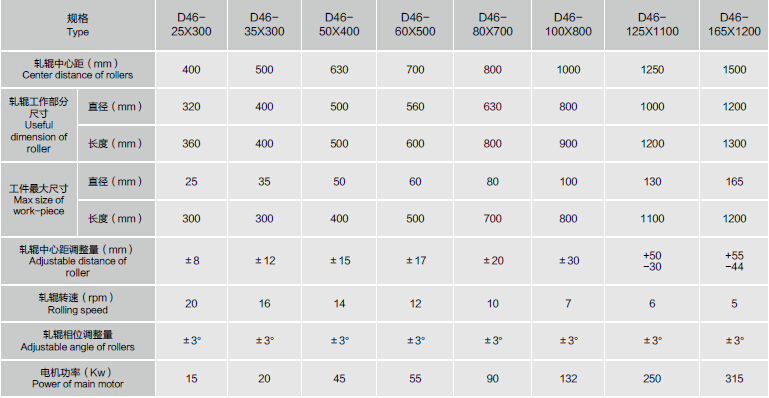

2)楔横轧工艺技术 CROSS WEDGE ROLLING PROCESS TECHNOLOGY

楔横轧是高效精密成形阶梯轴类锻件和其他杆类和复杂锻件预制坯的先进成形方法。生产效率是其它成形方法的1.5倍以上,材料利用率有较大提高,模具寿命延长。已广泛应用于汽车制造业及工具制造等领域。

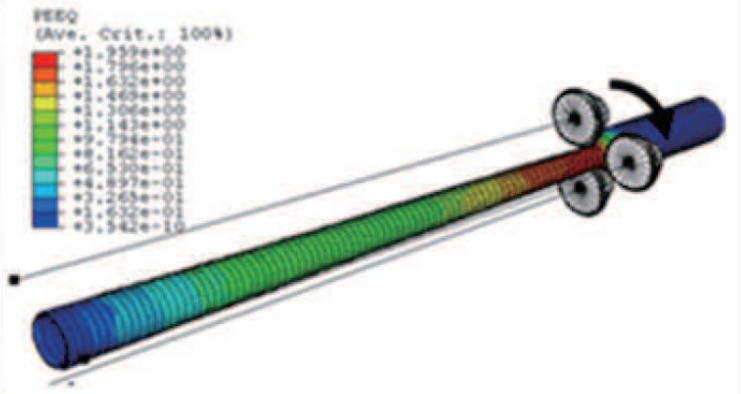

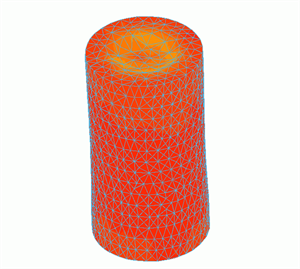

3)斜轧工艺技术 SKEW ROLLING TECHNOLOGY

三辊斜轧是使用三个间隔120°分布的锥形轧辊对轧件进行轧制。轧辊环绕轧件公转,从而它们的内表面形成一个锥形的变形区,由于轧辊倾斜布置,在它旋转的同时使轧件产生进给运动并通过变形区,因而不需要咬入及导向装置。三辊斜轧技术及装备以其投入少、流程短,适宜小批量、多品种、多规格的高精度管、杆类零件制造。我所开发的三辊斜轧技术及装备已应用于航空航天领域。

4)摆碾工艺技术 GRINDING TECHNOLOGY

摆动辗压是以连续的局部变形代替普通锻造工艺的整体变形,辗压力仅是普通锻压工艺的1/10-1/20。摆动碾压能够使锻件毛坯变形均匀,金属纤维流动合理,加工摆碾过程中的加工强化,提高了成品零件的机械强度,且加工精度和表面质量得到改善。采用冷摆碾压工艺可以生产带轴法兰、端面齿轮、锥齿轮、差速器行星、半轴齿轮、齿条、变速箱同步齿圈、离合器盘毂、起动棘轮、端面凸轮等产品。

5)辗旋工艺技术 SPINNING TECHNOLOGY

针对无内胎钢车轮,确定了无焊缝、变截面无内胎钢车轮的辗-旋复合成形技术开发路线,并成功应用于生产。

辊锻成形

辊锻成形

三辊轧制成形

三辊轧制成形

楔横轧

楔横轧

旋压成形

旋压成形

-

3、轻合金控形控性技术

-

4、热挤压成形工艺技术

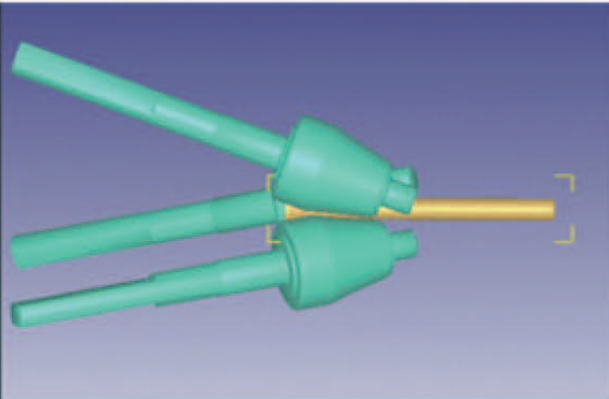

1)汽车半轴套管及石油钻杆接头闭式挤压成形技术

CLOSED-TYPE EXTRUSION TECHNOLOGY OF AUTOMOBILE AXLE CASING AND OIL DRILL PIPE JOINT

北京机电研究所自主开发的“卡车冲焊半轴套管和石油钻杆接头精密闭式挤压生产新工艺”,获得国家发明专利1项,实用新型专利2项。

技术优势:采用先进的闭式挤压成形技术。工艺过程稳定,产品纤维流线合理,内在与外在质量均好,加工余量少。无锻造飞边,锻件材料利用率可达到96%以上。生产流程短,投资减少。

2)大口径厚壁长管件挤压工艺与质量控制技术

EXTRUSION TECHNOLOGY AND QUALITY CONTROL TECHNOLOGY OF LARGE DIAMETER THICK WALL LONG PIPE

国家科技重大专项。通过对大口径厚壁无缝钢管挤压成形共性技术的研究,解决了第三代核电站耐高温高压大口径厚壁钢管的制造难题,成为大锻件行业的标志性成果。配合3.6万吨垂直挤压器的应用,填补了我国大口径厚壁长管件挤压工艺与质量控制技术的空白,为超(超)临界火电、第三代核电发电设备等行业提供高品质大口径厚壁无缝钢管,促进我国大口径厚壁无缝钢管制造技术的跨越式发展。

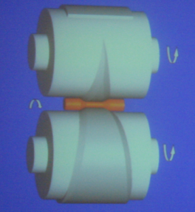

3)流动控制成形技术FCF

FLOW CONTROL FORMING TECHNOLOGY(FCF)

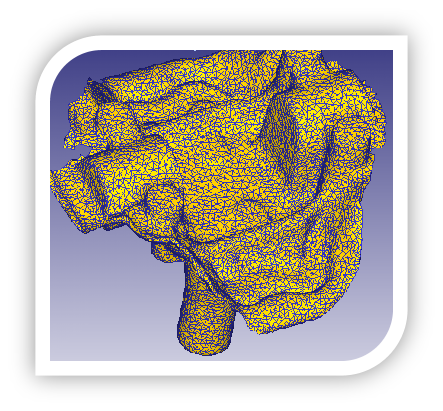

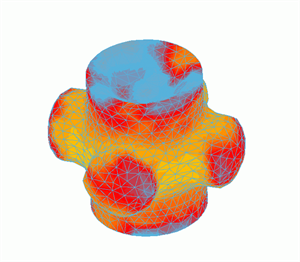

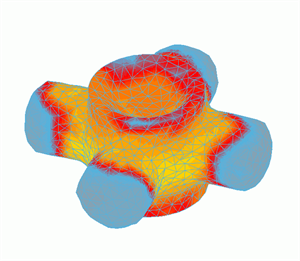

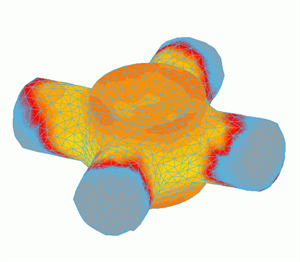

流动控制成形技术是在金属塑性成形过程中,在材料容易流动的部位施加额外的阻力,以控制材料的流动速度与分布,从而获得需要的锻件。技术特点:可精确控制金属材料的非均匀塑性流动,实现更加复杂的零件的精密成形;可有效避免折叠、不充满等缺陷的产生,使金属流线连续致密,提高锻件产品的机械性能;可使锻件表面更加光洁,尺寸精度更高,公差可达到IT8-9级。

-

5、大型锻件自由锻制造技术

为钢铁冶金、能源交通、石油化工、航空航天、船舶等国家装备制造业基础行业的多个领域,提供重大技术装备关键锻件制造工艺技术。

主要技术:包括大锻件变形工艺技术;大锻件热处理技术等。

大型不锈钢核电主管道成形工艺技术

核电大型复杂管件关键制造工艺

整体低压转子制造工艺

大型涡轮盘

超大型转子锻件热处理工艺模拟

-

6、冷温锻成形工艺技术

-

7、多向挤压成形技术

-

8、精冲技术

-

9、超塑成形

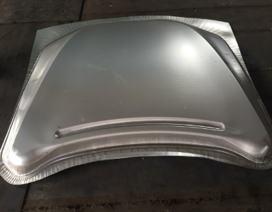

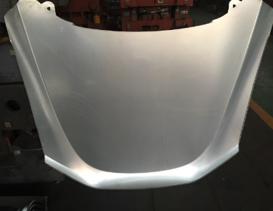

超塑性成形技术SUPERPLASTIC FORMING TECHNOLOGY

北京机电研究所是国内最早从事超塑性研究的单位之一。近四十年来,对Al、Ti、Mg、Zn、Ni、复合材、金属间化合物、钢等超塑材料、变形机理、力学性能及成形设备等方面进行了系统研究。承担的国家“04”重大专项,致力于将超塑性研究成果扩展至快速热成形领域,为汽车轻量化产品制造创出新路。研究成果已广泛应用于航天、航空、机械、电子、纺织、化工、交通、工艺美术行业。

Copyright ©brimet.ac.cn,All Rights Reserved

备案号:京ICP备07007000号-3  地址:北京市海淀区学清路18号 联系方式:010-82415018

地址:北京市海淀区学清路18号 联系方式:010-82415018

技术支持:北京信诺诚

.jpg)

.jpg)