主营业务

CPS环境下智能锻造单元

- 自动化集成控制系统

- CPS环境下智能锻造单元

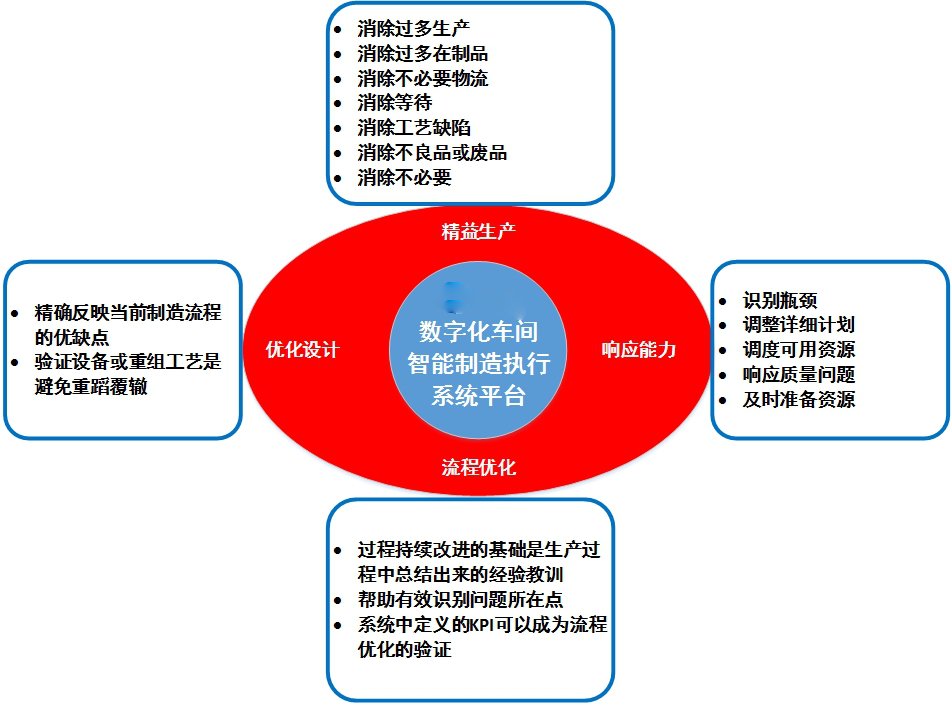

- 锻造车间数字化制造执行系统

- 锻造工业云平台

- 典型案例

-

基于数字孪生的锻造生产过程智能管控

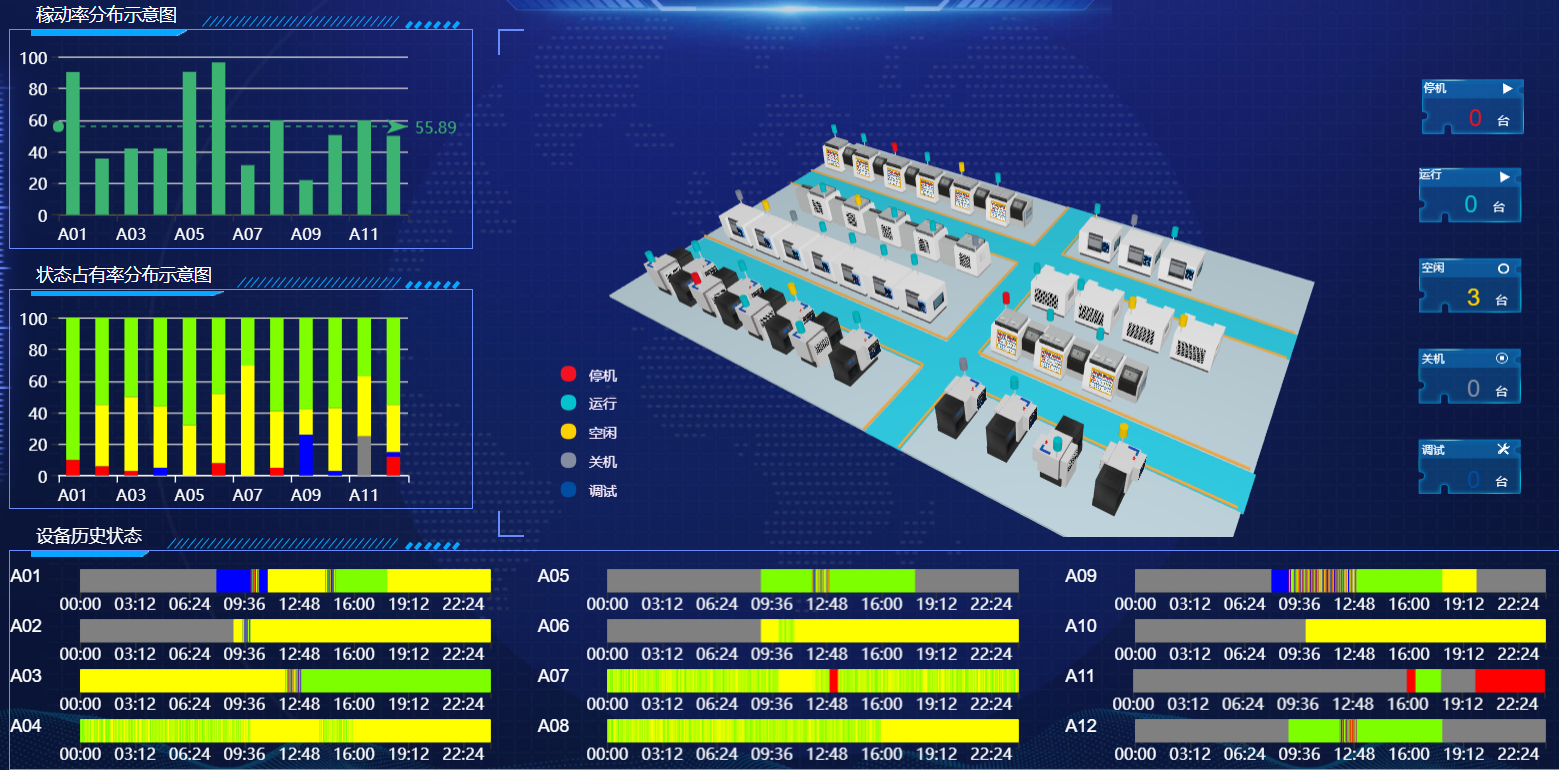

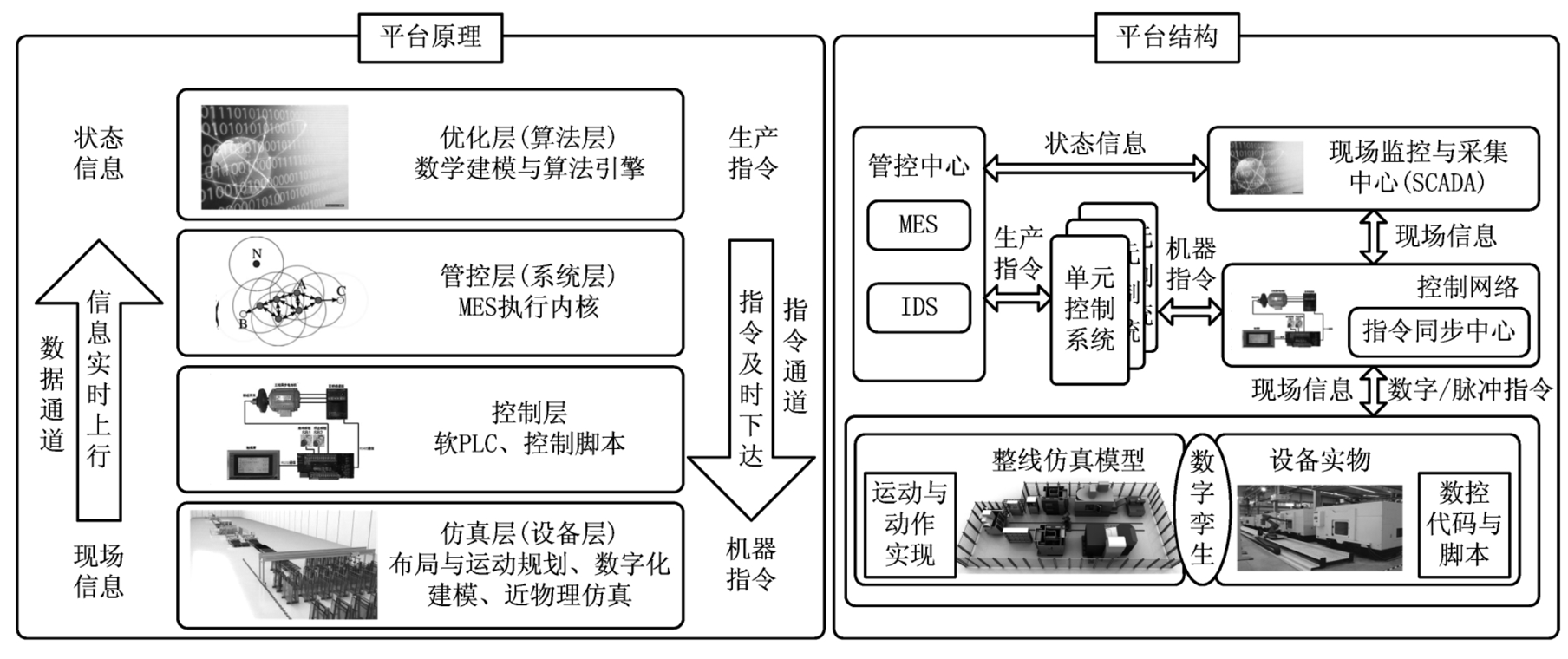

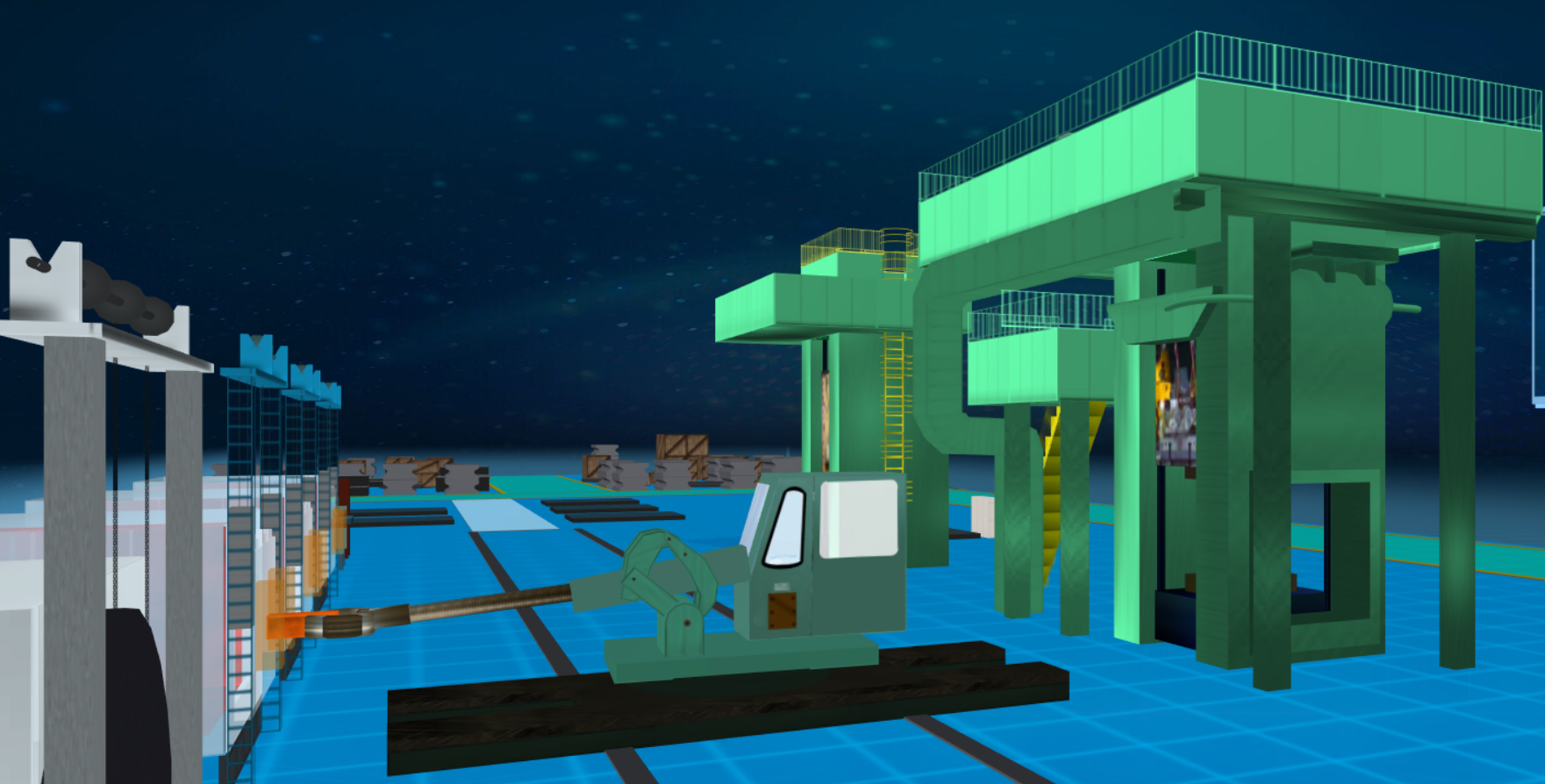

针对锻造生产过程不透明、加工过程难以管控的问题,建立锻造生产过程的数字孪生模型,根据“信息物理融合”的思想,实现了生产设备数字化、运动过程脚本化、系统整线集成化、控制指令下行同步化、现场信息上行并行化。通过生产设备与所对应的虚拟模型进行虚实互动、指令与信息同步,实现对锻件生产过程的完整还原、加工的质量控制以及锻造生产流程的智能管控,形成一个高质、高效、高一致性的锻造生产过程智能管控平台。

-

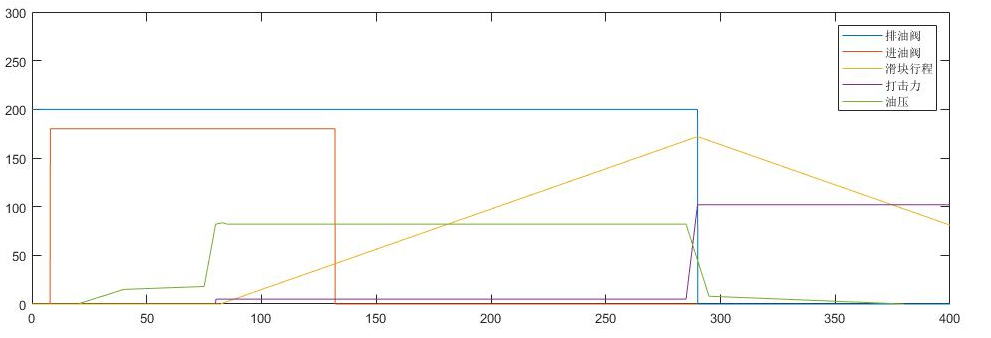

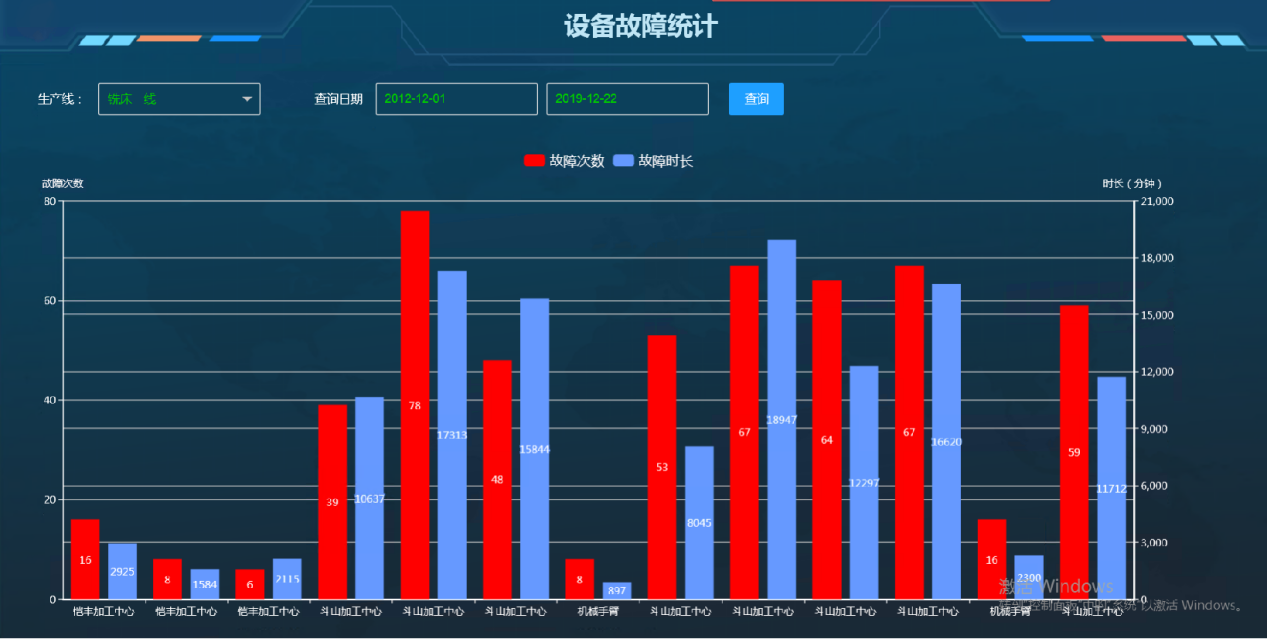

基于模式识别的成形装备动态特性分析与诊断

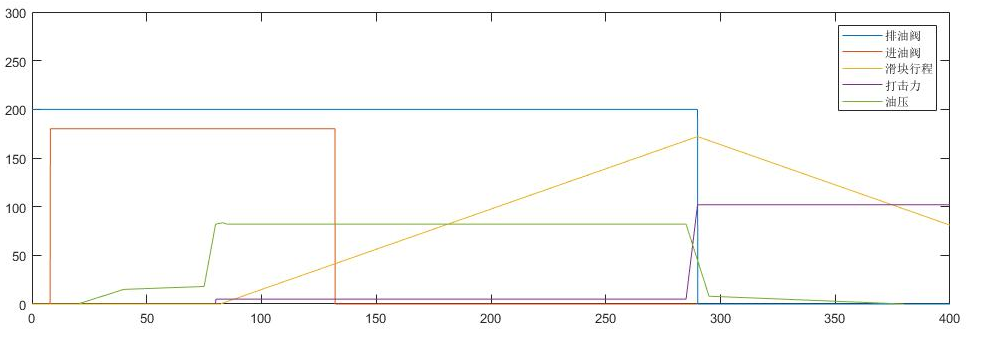

针对锻造成形装备结构复杂、重资产的特点,考虑压力机的机械结构与打击原理,利用设备传感器采集的设备关键零部件数据,利用采集到的大量动态实时绘制关键参数曲线,这些曲线将反映压力机的工作状态,然后通过模式识别的方法对曲线进行训练、分析,对不同状态下的参数曲线进行分类,从而实现自动识别压力机的运行状态,并且提供故障预警、寿命预测等功能。

-

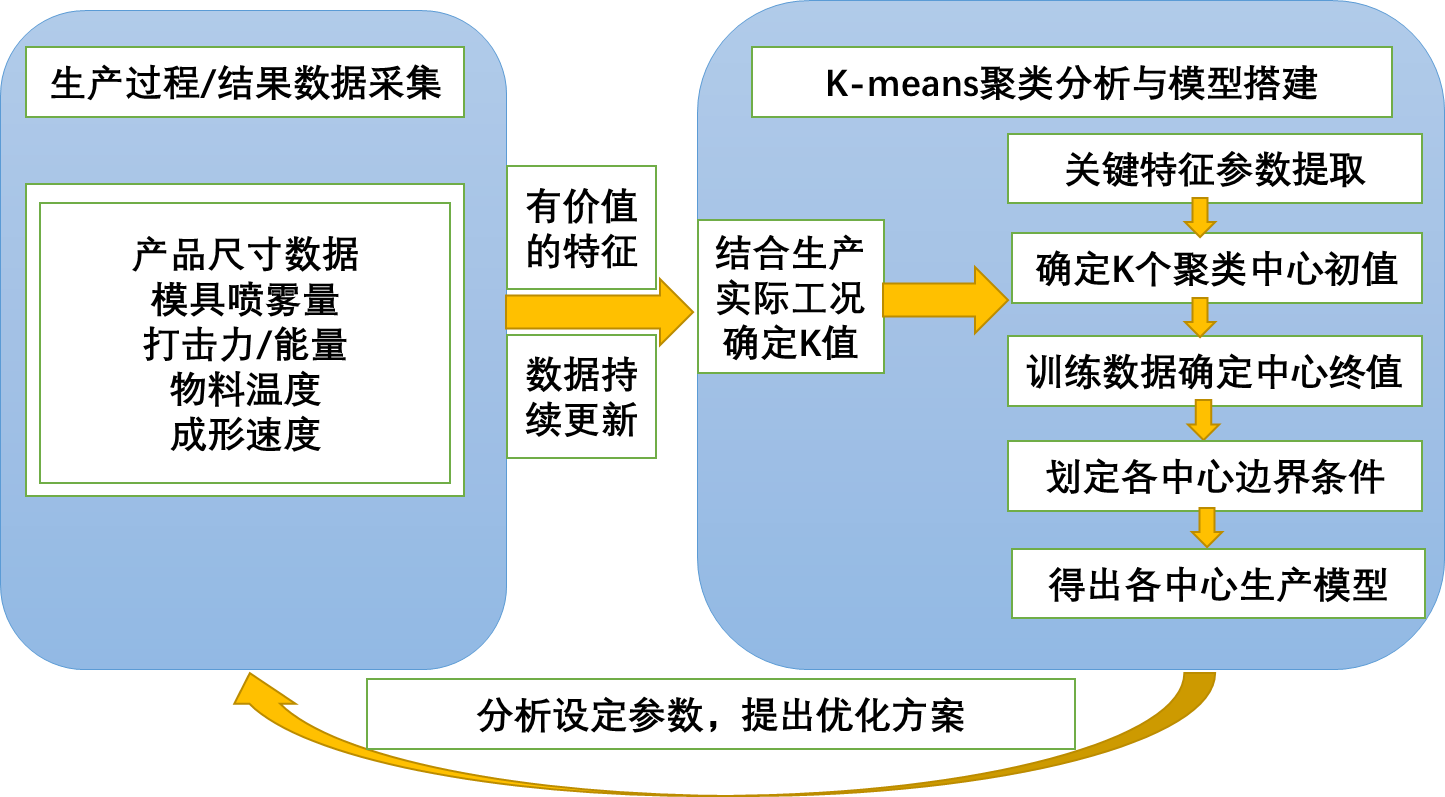

基于机器学习的工艺参数优化系统

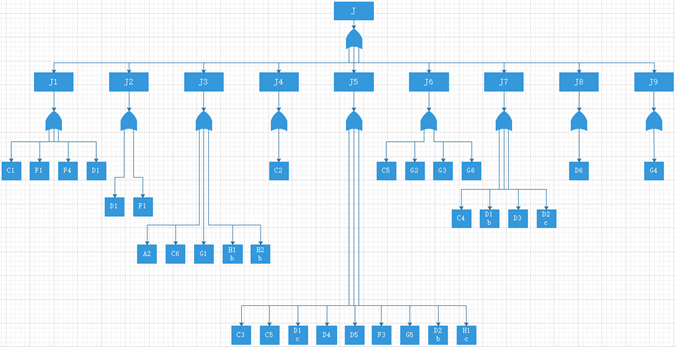

针对锻造成形结果受到设备状况、控制精度、工艺参数离差与波动的影响,通过覆盖生产流程的多元数据采集系统,建立锻件尺寸与喷雾量、打击力能、物料温度、成型速度等影响参数的数据散点图,运用机器学习方法,不断迭代聚类中心至收敛,形成各个团簇,根据成形尺寸检测将成形效果相近的团簇进行二次聚类,划定成形效果优劣的边界条件,确定成形更优的工艺参数区间,最终达到通过数据的持续积累迭代优化工艺参数的目标。

-

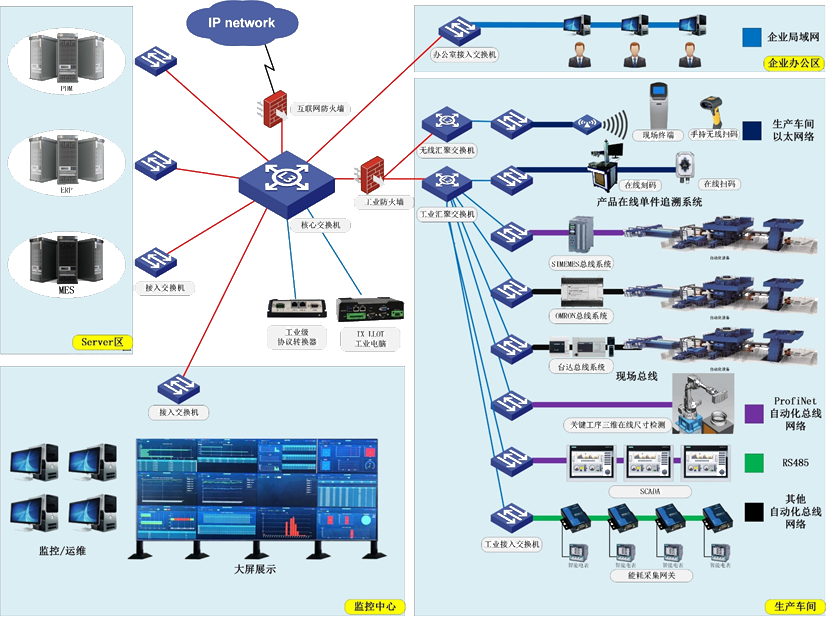

多元数据采集技术

基于物联网实现每一单独工件、每到加工工序的身份识别;基于工业协议转换器联接每一台设备的控制器,实现所有设备的互联互通互操作;基于边缘控制器实现机器视觉、温度传感、能源仪表等各种智能传感和仪表的互联及数据采集。有线网络、无线网络覆盖整个车间,连接设备、传感器、智能仪表、现场看板、现场终端等几百个网络节点。并与办公网络、中央机房、中控中心相联,实现智能工厂的全面集成,将物理工厂转化成数字化工厂。

院所链接

中国机械科学研究总院集团有限公司

中国机械总院集团哈尔滨焊接研究所有限公司

中国机械总院集团沈阳铸造研究所有限公司

郑州机械研究所有限公司

中国机械总院集团武汉材料保护研究所有限公司

中机第一设计研究院有限公司

北京机械工业自动化研究所有限公司

中国机械总院集团北京机电研究所有限公司

中机寰宇认证检验股份有限公司

雁栖湖基础制造技术研究院(北京)有限公司

机科发展科技股份有限公司

北京机科国创轻量化科学研究院有限公司

中国机械总院集团江苏分院有限公司

中国机械总院集团海西(福建)分院有限公司

中国机械总院集团青岛分院有限公司

工研资本控股股份有限公司

中国机械总院集团宁波智能机床研究院有限公司

中国机械总院集团云南分院有限公司

山西省机电设计研究院有限公司

Copyright ©brimet.ac.cn,All Rights Reserved

备案号:京ICP备07007000号-3  地址:北京市海淀区学清路18号 联系方式:010-82415018

地址:北京市海淀区学清路18号 联系方式:010-82415018

技术支持:北京信诺诚